основные

Этапы производства

Подготовка технической документации и

3D-моделирование

Инженеры технического отдела ООО «РЭМ энд Коил» осуществляют подготовку технической документации, необходимой для изготовления комплекта секций статора: чертеж катушки, спецификацию материалов, состав ремонтного комплекта. После согласования технической документации с заказчиком(клиентом) выпускают техническое задания для производства с подробной информацией по изготовления комплекта секций статора для каждой операции технологического процесса.

Затем специалисты создают чертеж соответствующий технической спецификации заказчика.

Намотка заготовок

Намотка заготовок осуществляется на специализированных намоточных станках в соответствии с технологическим заданием. Все станки оборудованы системой контроля натяжения провода, что позволяет получить ровный и плотный столбик проводников уже на первом этапе изготовления. Также имеется возможность нанесения дополнительной изоляции на каждый виток в процессе намотки. Максимальная длина заготовки – 3500 мм. Максимальное количество проводников, наматываемых за один раз – 12.

Нанесение корпусной изоляции

Нанесение корпусной изоляции осуществляется на автоматизированных изолировочных станках. Оператор изолировочного станка заносит в программу изолировки базовую информацию по геометрическим размерам катушки, а также задает количество слоев электроизоляционных и защитных покрытий, процент перекрытия лент на отдельных участках катушки и скорость изолировки. В изолировочную головку устанавливаются ролики с материалом, корректируется уровень натяжения в зависимости от типа применяемой ленты и запускается процесс изолировки. Оператор изолировочного станка непрерывно контролирует процесс нанесения лент. Максимальная длина заготовки – 3500 мм, максимальный размер сечения катушки в пазовой части 35,0х70,0 мм.

Предварительная формовка

Предварительная формовка производится с целью подготовки заготовки к операции формовки. В ходе этой операции заготовка принимает форму трапеции.

Формовка

Формовка катушек в финальную форму осуществляется на автоматизированных формовочных станках. Оператор формовочного станка заносит данные по геометрии катушки в программу формовочного станка, устанавливает заготовку в рабочую область и далее станок осуществляет растяжку заготовки в финальную форму в соответствии с программой. После формовки каждая катушка устанавливается в макет статора для контроля геометрических параметров на соответствии чертежу.

Опрессовка

Опрессовке подвергаются все катушки, изготавливаемые по технологии Resin Rich. Процесс опрессовки происходит на специализированных прессах с компьютерным управлением, обеспечивающих равномерный прогрев изоляции и точный размер пазовых частей.

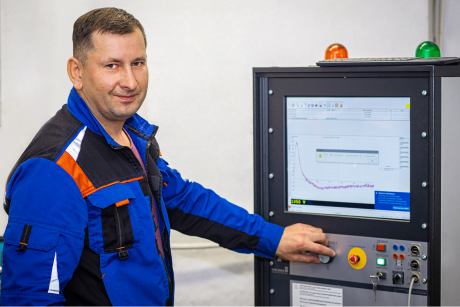

Приемка и электрические испытания

По готовности всех секций комплекта осуществляется контроль геометрических параметров секций инженерами службы ОТК, а также производится электрические испытания в объеме, согласованным с заказчиком (клиентом).

Схема этапов производства

1

3D моделирование

Создаем чертеж соответствующий технической спецификации заказчика.

2

Намотка медного провода

Обеспечиваем плотную обмотку самого качественного провода и равномерную колонну катушки.

3

Изолировка

Находим систему изоляции совместимую с вашим типом катушек.

Низковольтная система - до 1 кВ

VPI – до 10 кВ

Resin Rich – до 18 кВ

Гибрид Resin Rich/ VPI

VPI – до 10 кВ

Resin Rich – до 18 кВ

Гибрид Resin Rich/ VPI

4

Предформовка

Предварительно растягиваем катушки в трапециевидную форму и устанавливаем точный радиус головки катушки.

5

Формовка

Формируем катушку в форму «лодки» и создаем идеальную геометрию.

6

Опрессовка

Выполняем горячее прессование (для катушек с лентами B-ступенчатой) для обеспечения равномерного нагрев катушки по всей прямой части.

7

Тестирование

Проходим многочисленные испытания на комплексах SCHLEICH и Baker, а также ручным способом сотрудниками ОТК.

8

Упаковка

Укладываем ваш заказ в картонный короб или деревянный ящик для транспортировки удобным вам видом транспорта.

Оставить заявку